La tendència actual cap a la industrialització dels processos constructius ens porta a treballar amb materials més especialitzats. Entenent la industrialització com la racionalització d’un procés de producció, actualment veiem sistemes cada cop més prefabricats que permeten obtenir solucions constructives òptimes en termes d’ús del material. L’eficiència en les nostres construccions exigeix que el material escollit sigui l’adequat per a cada aplicació i això depèn del bon criteri dels tècnics per emprar cada material per aquelles funcions de l’edifici on es pot treure més profit a les seves prestacions.

Prenent l’exemple del formigó, la diversitat d’àrids, additius i addicions que s’empra habitualment en l’elaboració de la matriu, sumada a les possibilitats de reforçar-lo amb elements d’acer, fibres de vidre i de carboni, permet obtenir formigons especialitzats que aporten funcions molt específiques dins del conjunt de l’edifici (formigons lleugers, formigons d’alta densitat, formigons translúcids, formigons porosos, etc). Actualment, la normativa de formigó ehe 08 en el capítol XIII, article 72. Formigons especials, reconeix l’existència d’aquests formigons ‘diferents’ que des d’un punt de vista de les seves propietats permeten donar resposta a exigències molt més concretes. Val a dir però, que de moment l’ús massiu d’aquest material el trobem sobretot en el sistema estructural del l’edifici i a l’envolupant, en el primer cas aprofitant principalment la seva capacitat resistent a compressió i fàcil posada en obra, i en el segon la rapidesa d’execució de les façanes amb components prefabricats.

Aquest formigó permet fabricar components de formigó estructurals i de tancament molt lleugers i esvelts gràcies a l’elevada resistència i la seva consistència tan fluida

Un formigó d’ultra alta resistència armat amb microfibres d’acer

En aquest article centrarem l’atenció en un d’aquests formigons considerats per la normativa actual com un formigó especial, descrit dins l’annex 14: Recomanacions per a la utilització de formigons amb fibres, com un formigó que ‘incorpora fibres curtes, discretes i aleatòriament distribuïdes en la seva massa’. Però també es tracta d’un formigó amb altes prestacions resistents i amb una consistència autocompactant fet que facilita molt la seva posada en obra.

Per obtenir un formigó d’aquestes característiques és necessari treballar amb una baixa relació aigua ciment (0,3-0,4) amb un àrid molt petit (< 1mm) i un ‘filler’ d’alta qualitat. La baixa relació aigua-ciment obliga a incorporar fluïdificants que permeten aconseguir aquesta consistència autocompactant desitjada en compliment de l’annex 17 de la ehe 08 (figures 2 i 3).

Aquest formigó és caracteritza principalment pel seu comportament dúctil davant esforços a flexió gracies sobretot a la incorporació de micro-fibres d’acer com a únic sistema d’armat. De fet, no és fins quan apareixen les primeres micro-fissures enfront els esforços de flexió que les fibres comencen realment a treballar i s’inicia llavors el comportament dúctil del formigó (Figura 4a i 4b).

De manera simplificada i intentant discernir la responsabilitat en les resistències d’aquest tipus de formigó podríem dir que el 80% de la seva resistència a compressió es deu principalment a la quantitat de ciment (normalment el doble d’un formigó convencional) i a la qualitat i mida de l’àrid (més proper a un morter que a un formigó entès en termes generals). Això permet assolir valors de resistència a compressió d’entre 100 i 150MPa.

Pel que fa a la seva resistència tant a flexotracció com a tracció pura (dos paràmetres desconeguts quan parlem habitualment de formigó) es deu també en un 80% a la quantitat i tipus de fibra incorporada. Aquestes quanties depenen principalment del tipus de fibra i la seva forma (longitud, diàmetre, rugositat, acabat) i de la consistència final del formigó que es vol obtenir. Les quanties habituals en les que es treballa oscil·len entre el 1 i 2% en volum.

En el cas d’incorporar fibres d’acer les resistències a flexotracció se situen entre els 25 i els 46MPa i pels altres casos amb fibres plàstiques o de fibra de vidre, difícilment es poden aconseguir resistències a flexotracció superiors als 15-18MPa (figura 5). Cal tenir present que la densitat de les fibres juga un paper fonamental durant el procés d’amassada i l’abocat del formigó, podent-se produir estratificació en fibres de densitats superiors als 2.500kg/m3 (figura 6).

Aplicacions i usos d’un formigó HUAR

Durant el període del 2008 al 2012 al Centre Tecnològic de la Construcció de Catalunya (iMat), vàrem desenvolupar un projecte d’investigació per tal de millorar i optimitzar els processos constructius de l’edificació mitjançant components prefabricats lleugers (figura 7a i b). Per tal d’aconseguir-ho es va desenvolupar un formigó d’ultra alta resis· tència amb col·laboració amb la upc i l’empresa Escofet 1886. Aquest formigó va permetre fabricar com· ponents de formigó estructurals i de tancament molt lleugers i esvelts gracies a l’elevada resistència i la seva consistència tan fluida.

Execució d’elements de geometria complexa

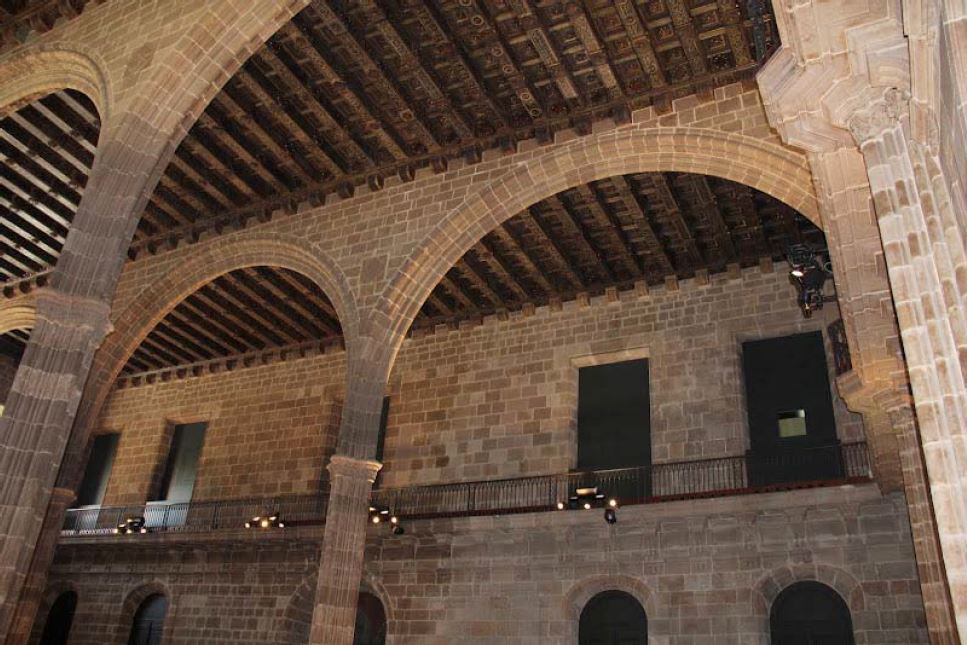

En aquest sentit la consistència d’un formigó d’aquestes característiques és molt idoni en usos estructurals on una geometria complexa dels elements a formigonar i una elevada quantia d’acer comprometen la correcta execució. Si bé és cert que, en cas del Temple de la Sagrada Família, no s’incorporen fibres des del punt de vista de la resistència, sí que la complexitat i densitat dels armats han obligat a utilitzar un formigó especial d’elevada treballabilitat i resistència per tal de respectar al màxim la forma i secció originals dels elements estructurals del Temple (figura 8).

Reforç d’elements estructurals plans sotmesos a flexió

Però no només podem utilitzar aquests formigons en ocasions molt especifiques sinó que en situacions molt habituals en projectes de rehabilitació també poden ser una alternativa econòmica a les solucions habituals. En moltes ocasions ens trobem amb la necessitat de reforçar sostres en mal estat, o bé a causa d’un canvi en l’ús de l’edifici augmentant-ne les sobrecàrregues, obligant a reforçar els elements horitzontals sotmesos a flexió. La solució amb formigons habituals de baixa resistència combinats amb els sistemes d’armat d’acer tipus malles i/o barres corrugades obliga a executar capes de formigó d’entre 5 i 8 cm per tal de garantir el recobriment dels armats, comprometent d’aquesta manera, la relació entre la nova resistència del conjunt i l’increment del seu pes propi. En aquest cas, l’ús de formigons d’alta resistència armats amb fibres d’acer i autocompactant és una solució que permet optimitzar la relació pes-resistència de l’element constructiu.

Reforç d’elements sotmesos a compressió

Un altre exemple d’aplicació el trobem en els elements comprimits que, o bé estan el mal estat, o bé que han d’assumir un increment de càrregues a causa d’un canvi d’ús. La incorporació d’un formigó d’altes prestacions per tal de confinar i incrementar-ne la seva resistència és una aplicació habitual. En aquest cas, no és tan important l’increment del pes propi de l’element comprimit com podia ser el cas dels sostres, sinó la disminució de la secció resultant i la millorar de la seva eficàcia estructural.

Components prefabricats esvelts i tridimensionals

Com ja hem comentat, la utilització d’un formigó autocompactant d’altes prestacions no sempre ha de respondre a funcions estructurals sinó que també té aplicacions en components prefabricats autoportants de l’envolupant de l’edifici. En aquest sentit el exemples també són nombrosos i en molts casos espectaculars.

Empreses com Lafarge amb dutal©, ducon Europe amb Ducon© architectural & Design, o ItalCementi amb effix© crea i arca han desenvolu· pat formigons Huar que permeten realitzar components prefabricats de geometries molt complexes de grans dimensions i amb un acabat pràcticament perfecte, com és en el cas dels habitatges a la Rue Pierre Budin de París (figura 9).

Aquí a Catalunya, l’empresa Escofet 1886 també desenvolupa des de fa temps formigons d’altes prestacions, coneguts com Slim Concrete©. Tot i que principalment l’utilitzen per realitzar peces de mobiliari urbà, també l’apliquen per a components plans i tridimensionals per a façana com són els casos de One Ocean del Marina Port Vell (figura 10a/b), Politècnic de Valencia o la Biblioteca de Rubí.

En aquest sentit i juntament amb el despatx professional M1441Arquitectura, Escofet 1886 ha realitzat el desenvolupament executiu dels components tridimensionals de façana per la rehabilitació de dos edificis d’oficines a Barcelona amb molt bon resultat.

En ambdós casos els components prefabricats són marcs rectangulars molt esvelts de formigó amb gruixos inferiors als 40 mm. Aquests marcs de formigó es pengen de l’estructura mitjançant nexes d’unió que permeten regular la seva posició respecte l’estructura en dues dimensions de l’espai i amb un muntatge a obra més proper a la tecnologia dels sistemes modulars de mur cortina que als antics prefabricats de formigó (figura 11).

Gràcies a l’elevada treballabilitat i resistència del formigó s’han pogut desenvolupar estratègies de solapament geomètric entre peces evitant el típic junt d’estanquitat dels panells prefabricats a través de fines làmines de formigó de menys de 40 mm d’espessor.

En el cas de l’edifici de la Gran Via de les Corts Catalanes entre el carrer Bruc i el carrer Llúria el component és d’unes dimensions aproximades de 3,06 x 2,80 m. Aquí la làmina de solapament entre components és molt evident i s’estén uns 40 cm del marc principal de la peça, tant per la part inferior com per la part dreta (figura 12a i b).

En el cas de l’edifici en cantonada entre els carrers Llúria i Diputació el component tridimensional és més petit d’uns 3,00 x 1,60 m però a diferència del primer incorpora 4 lames horitzontals de formigó com a elements de protecció solar de 30 mm d’espessor. En aquest segon cas s’ha desenvolupat un component tridimensional més complex que fins i tot resol els punts en cantonada amb una única peça contínua (figura 13 a/b).

Ara ja hem de considerar que els formigons denominats com a formigons de molt alta resistència armats amb fibres d’acer han deixat de ser formigons experimentals i que només s’utilitzen en investigacions científiques. Avui ja forma part dels ‘nous materials’ que poden ser incorporats a l’arquitectura, això sí, demanen un bon coneixement de les seves propietats i capacitats per tal de treure’n el màxim profit.

I per acabar, el preu, oi? Sí, són més cars que els formigons habituals si es pensa només en el seu preu per m³, però cal pensar-lo en termes d’utilitat i tenir en compte que tenen majors propietats mecàniques i que, per tant, per les mateixes funcions, s’utilitzen en menor quantitat garantint així la seva competitivitat econòmica.

Autoria de les fotos: Oriol París, ECPM Architects i Tectonica

Nota de l’editor

Aquest article va ser publicat originàriament a L’Informatiu número 350 de desembre de 2016