Cómo trabajan las bóvedas y los arcos

En más de una ocasión, visitando algún edificio románico, gótico o incluso de arquitectura modernista como por ejemplo las magníficas bodegas del Priorato, hemos escuchado explicaciones referentes a las principales características arquitectónicas y estructurales de los elementos que los conforman, normalmente sin entrar demasiado en detalles. Se comenta que hay que observar que todos los elementos que se pueden ver son estructurales y que todos trabajan sólo a compresión: los muros, los contrafuertes, los arbotantes, los arcos, las bóvedas, los nervios de los cruceros, etc. Se acostumbra a ponderar precisamente el ingenio de maestros de obra y arquitectos, que consistía en conseguir grandes dimensiones, grandes espacios y grandes luces de obra, a base de hacer trabajar todos los elementos sólo a compresión. A veces se explica algunas nociones de grafostática para hacer más comprensible el proceso para llegar a conocer las solicitaciones e incluso como herramienta para dimensionar la forma concreta de algunos arcos u otros elementos.

Habría que matizar estas afirmaciones. Ciertamente que en este tipo de edificios todos los elementos son estructurales, pero el que no es tan cierto es que trabajen “sólo a compresión”. La realidad es que todos trabajan a flexo-compresión. Es decir, considerando la linealidad estructural de un arco o de una bóveda, la sección a lo largo de toda la longitud del elemento que conforma la estructura del arco, está afectada por unos determinados momentos flectores (positivos o negativos), por unas solicitaciones normales (axiales) y evidentemente por unos esfuerzos cortantes.

Pero lo que ocurre, es que el esfuerzo normal (axial) genera unas tensiones de compresión muy importantes. Pero en lo que a solicitaciones se refiere, hay otros además del esfuerzo de compresión. Para entendernos: si comparamos un arco (línea curva convexa) con una viga (lineal recta), veríamos que la incidencia de la solicitación normal (axial) en el caso del arco tiene una importancia enorme en la consecución del equilibrio y estabilidad, mientras que en el caso de las vigas (armado pasivo), este tipo de solicitación acostumbra a afectar muy poco la estabilidad del sistema. Sí que podríamos establecer una similitud en este sentido (importancia de las tensiones normales), entre los arcos y las vigas pretensadas en que los esfuerzos de pretensado o postesado juegan un papel esencial.

Veámoslo de forma más gráfica. En la Fig.1, se muestra un arco rebajado, carpanel, de dos radios, con el correspondiente diagrama de momentos y la anotación del valor de los momentos y axiales de cálculo de los puntos más significativos. Le aplicamos una carga correspondiente a peso muerto, G=1.5 T/m. El arco, a efectos de cálculo, se ha modelizado por segmentos rectos y nudos rígidos. Para simular los contrafuertes, los nudos que conforman los pilares, tienen impedido el desplazamiento en sentido horizontal.

Fácilmente se ve la distribución de momentos, positivos e la zona central del arco, y negativos en ambos lados (los “riñones”), pasando por un punto de momento Md=0.00 mT.

Se puede observar que el esfuerzo normal (axial) es importante a lo largo del desarrollo del arco y que tiene un valor significativamente elevado (8.90 T<Nd <11.50 T).

Si consideramos las secciones como si sólo estuvieran afectadas por las solicitaciones de los momentos flectores, veríamos que las fibras extremas de cada sección que consideráramos, trabajarían según los casos a tracción o a compresión. En les zonas de momento negativo, la fibra superior a tracción i la inferior a compresión i en les zonas de momento positivo, al revés.

Ahora bien, como decía, hay que tener en cuenta la incidencia del esfuerzo axial que comprime más todavía las fibras comprimidas por la acción del momento flector, y hace menguar (o neutraliza según los casos) la tracción de las fibras traccionadas.

Pero esta “compensación”, en las fibras más traccionadas, no siempre neutraliza las tracciones completamente, cosa que hace que en determinadas secciones (las de momento flector más elevado) pueda haber fibras extremas que trabajen sólo a tracción.

Veámoslo en la Fig.2, correspondiendo a la sección más desfavorable de la zona lateral (los “riñones”) del arco rebajado.

Hemos hecho un primero dimensionado de la sección (bh) de 45*45 cm2 para ver cómo se comportaría el arco en la zona más desfavorable.

El módulo resistente elástico será, por lo tanto

Y la tensión en la fibra extrema originada sólo por el momento flector:

Si ahora consideramos por separado la repercusión del esfuerzo axial, que se suma a las tensiones originadas por el momento flector, tendremos:

Por lo tanto, finalmente, la fibra más comprimida trabajará:

y la fibra menos comprimida trabajará:

es decir, trabajará a tracción.

Si el arco fuera de hormigón armado, no habría ningún problema con esta sección, porque podríamos absorber las tracciones de la cara superiores (en los “riñones”) o de la cara inferior en la zona central del arco, con la armadura correspondiente. Pero, ¿qué pasaría si el arco fuera de fábrica de ladrillo macizo, por ejemplo?: que, en la zona de los riñones, la parte inferior estaría comprimida con una tensión perfectamente asumible por la fábrica, pero, la parte superior estaría (quizás) excesivamente traccionada y por lo tanto (quizás) se agrietaría. Esto nos llevaría a estudiar la posibilidad de resolver el arco con una sección de módulo elástico (Wx) de valor superior que nos asegurara que todas las fibras estuvieran comprimidas, o bien traccionadas con una tensión asumible por la fábrica de ladrillo macizo.

Aquí surge la pregunta “del millón”: ¿A cuánto puede trabajar a tracción la fábrica cerámica?, porque resulta que al comprobar las solicitaciones de la mayoría de arcos y bóvedas de los edificios que conocemos, nos encontramos, con gran sorpresa, que hay muchas secciones de obra de fábrica, con fibras extremas traccionadas, con tensiones de cierta importancia, y lo más curioso es que en la mayoría de los casos no hay ningún tipo de fisura ni de grieta, lo cual quiere decir que la fábrica cerámica puede trabajar relativamente bien a tracción, bastante más allá del kilo-kilo y medio o dos kilos por centímetro cuadrado que los técnicos acostumbran a tener a la cabeza. En el supuesto de que a continuación desarrollaremos, el de las bóvedas a la catalana que tan satisfactoriamente se han comportado hasta ahora, esto es más que evidente.

LAS BÓVEDAS A LA CATALANA

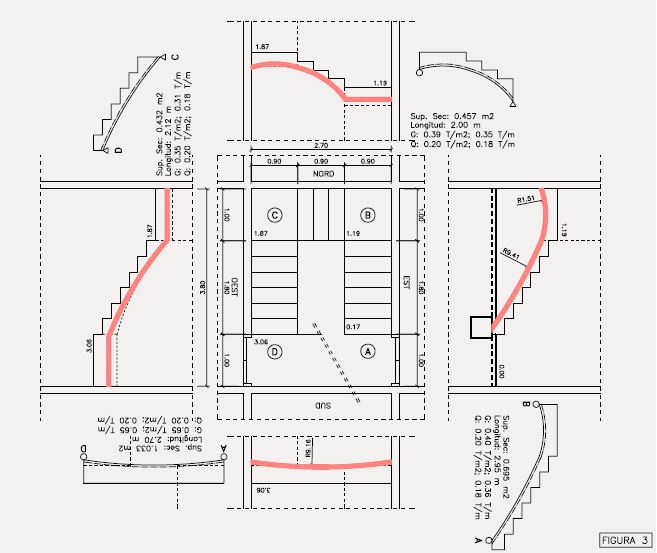

Propongo el estudio de una escalera “tipo” que podríamos encontrar en cualquier edificio de viviendas de principios de siglo XX, Fig. 3.

Estas bóvedas se resolvían normalmente con un desarrollo curvo, de dos radios en los tramos ascendentes/descendentes, y de un radio en los rellanos de acceso a las viviendas. Evidentemente, hay muchas variables en cuanto a soluciones hechas en base de esta tecnología que heredamos de los romanos. Me refiero a la formación de “pechinas” y otros “movimientos” para evitar aristas, etc.

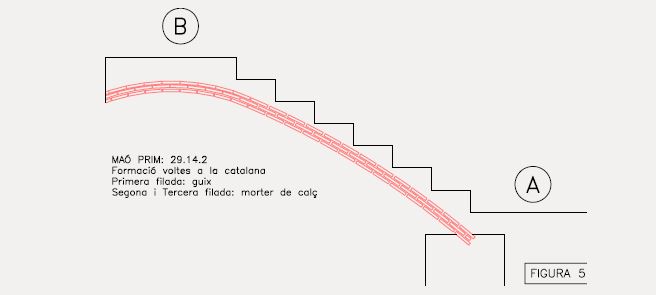

Centrémonos en este tramo ascendente B-A. (Fig 4)

Tiene dos radios de curvatura, el superior, anexo al rellano, R1=1.55m y el de la losa ascendente R2=9.41m. Observamos el diagrama de momentos. Hay un sector con momentos negativos y otro con momentos positivos. El más desfavorable corresponde a un punto del tramo de radio R2, es decir el de menos curvatura.

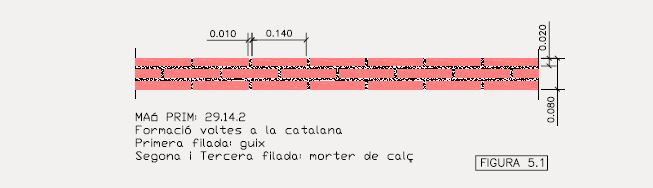

La sección de la bóveda es la “típica”, a base de tres capas de ladrillo macizo de 20 mm de grueso. Aquí en Cataluña se conoce como “volta de maó de pla”, de tres gruesos. (Fig 5 y 5.1) Cómo se sabe, la técnica de los albañiles evitaba la necesidad de emplear andamios. Tomaban la primera capa con pasta de yeso, disponiendo los ladrillos a rompe junta, siguiendo el replanteo de la curva que habían replanteado en la pared, ayudándose de una maestra de yeso que les servía para situar el primer ladrillo pegado a la pared. Las otras dos capas las acostumbraban a tomar con mortero de cal, encima de la capa inferior, y siempre a rompe junta en los dos sentidos para que todo ello quedara muy trabado. La sección acostumbraba a tener un grueso de 8 cm y la anchura, en función de lo previsto en proyecto. En el supuesto de que proponemos, de 90 cm.

Observamos también el estado de cargas: las cargas muertas (G=0.35 T/m) son el 66% de las cargas totales (Q=0.18 T/m). Esto quiere decir, que cuando el albañil hacía la escalera y acababa el peldañeado, la bóveda tenía la carga permanente suficiente como para verificar que la obra había sido bien resuelta. Si no hubiera sido así, la bóveda se habría resquebrajado casi inmediatamente, agrietándose por la parte más débil y/o más tensionada.

Volvemos a hacer los “números” que hemos hecho antes considerando el arco rebajado, para ver cómo van las “tensiones” en nuestra bóveda a la catalana.

Módulo resistente elástico de la sección:

Momento flector máximo: Md=+0.13 mT

Axial: Nd=-3.36 T

Tensiones (de cálculo): K/cm2

Operando, llegamos a la conclusión que la fibra más comprimida (en este caso, superior de la bóveda) está trabajando a una tensión en principio asumible por la fábrica: σd.sup=-18.21 K/cm2, una compresión “razonable”. Pero la fibra inferior, está trabajando a una tracción de cálculo notable: σd.inf=+8.88 K/cm2. En esta situación, a primer vistazo, tendríamos que decir que esta bóveda no aguanta, que con esta tensión a tracción seguro que la fábrica de ladrillo se agrietaría. Pues bien, si esto fuera así la mayoría de bóvedas de nuestras escaleras se habrían venido abajo ya a estas alturas. Ni existirían. Pero todos sabemos que esto no es así. Incluso se han hecho pruebas de carga para ver hasta qué punto aguantaban, a base de muchas capas de sacos de arena, y las bóvedas se seguían aguantando.

Fijémonos ahora en el tramo del rellano, D-A. (Fig 6) de un solo radio de curvatura (R=9.16 m)

Haciendo los mismos “números” que hemos hecho antes, veríamos que la sección más desfavorable es la zona central, con un momento positivo Md=+0.58 mT, y un esfuerzo normal de Nd=-12,70 T. La sección es de 100*8 cm2, y el módulo resistente elástico, Wx=1067 cm3. La fibra más comprimida es la superior y tiene una tensión σd.sup=-70.28 K/cm2, y una tensión de tracción en la fibra menos comprimida, la inferior σd.inf=+38.48 K/cm2. Evidentemente, esta losa del rellano, con estas tensiones se habría agrietado por el medio marcando la fisura en toda la sección. Pero aun así, posiblemente la losa seguiría aguantándose. Lo iremos viendo.

Suponemos pues que nuestra bóveda efectivamente marca una grieta. Llegamos a la conclusión que lo que había sido un “sistema lineal”, ha formado en su punto de máxima tensión una rótula (plástica), que ha originado una nueva distribución de solicitaciones (momentos, axiales) en el sistema. Cómo si fueran dos “vigas” que, en los extremos, se apoyan a las paredes, y una en el otro en medio del rellano. Esta “rótula” y punto de apoyo, tendría que absorber y asumir el “nuevo” esfuerzo normal y el cortante, pero ya no absorber ningún momento flector, porque el momento en este punto sería “cero” cómo corresponde a un apoyo articulado. Se puede ver la nueva distribución de momentos a la Fig 6. Concretamente el esfuerzo axial en el punto en que se habría formado la rótula (grieta) seria de Nd=-19.08 T. Dado que la grieta se habría formado en toda la sección, podríamos considerar que toda ella absorbería la solicitación axial, y que por lo tanto la tensión (unitaria) seria:

una tensión asumible por la fábrica a compresión, razón por la cual, esta bóveda con una grieta transversal “todavía” se aguantaría. Si no fuera así, lo más probable es que al cabo de poco tiempo de su construcción, se habría venido abajo. En todo caso, si todavía nos la encontrábamos “en servicio” en alguna revisión técnica, habría que seguir verificando las tensiones de las secciones más desfavorables en este nuevo estado estructural “no lineal”.

Supongamos que otra sección de la misma bóveda también se fracturara. Tendríamos en conjunto un elemento no lineal con dos rótulas siempre y cuando las tensiones fueran asumibles por la sección de fábrica. Todavía podría ser estable si las tensiones no fueran excesivas. Si se produjera una nueva “rótula” entonces el sistema sería un “mecanismo” y resultaría totalmente inestable: se derrumbaría seguro (o se habría derrumbado ya). Desarrollar ahora este punto nos llevaría mucho más allá del artículo. Hay que tener presente pues este aspecto como criterio técnico si alguna vez tenemos que hacer algún estudio de elementos en arco o bóveda agrietados para evitar falsas alarmas. Hay que pensar que la mayoría de estas grietas se han producido mucho tiempo atrás y que la escalera o la bóveda todavía se aguanta.

En lo que se refiere a este rellano, el tramo D-A de la escalera, se habría resuelto mejor en su día, con “volta de pla de 4 gruixos” en lugar de tres, y por lo tanto un grueso total de sección de once centímetros en vez de ocho. Entonces el módulo resistente elástico de la sección se habría incrementado casi el doble, Wx=2017 cm3, y en consecuencia, las tensiones máximas habrían sido

σd.sup=-40.32 K/cm2 y σd.inf=+17.20 K/cm2. Muy probablemente, no habríamos visto ninguna grieta a pesar de que las tensiones fueran importantes. Si nosotros en su día, hubiéramos tenido que dimensionar este arco, habríamos estudiado mejor el radio de curvatura y el grueso de la sección antes de hacer la obra.

Los resultados del conjunto de los tramos de la escalera se resumen en la Tabla 1. Podemos constatar las diversas tensiones (de cálculo), tanto a tracción (positivas) como compresión (negativas), y constatar que las tracciones en la columna de “fibra menos comprimida” no se pueden despreciar. Más adelante retomaremos el tema para ver cómo nos situaríamos en cuanto a la seguridad del sistema, tal y como se puede ver en las columnas de la tabla (γf) considerando por separado las fibras extremas de cada sección.

CÓMO TRABAJA LA FÁBRICA CERÁMICA A TRACCIÓN

Hemos visto pues, que un arco carpanel y unas bóvedas de escalera, tienen tramos solicitados por esfuerzos de tracción. Y aquí nos tenemos que preguntar, cómo trabaja la fábrica cerámica a tracción. Cómo decía antes, esta es la pregunta del millón. El CTE-SE-F 4.6.4 contempla sólo dos hipótesis en cuanto a las tracciones originadas por la flexión que actúa a las paredes de fábrica según el plano de rotura sea paralelo a los tendeles, o bien perpendicular. (Fig 7) Es decir, cuando aparecen grietas horizontales o verticales causadas por una tracción debido a algún momento flector, normalmente por pandeo debido a deformaciones estructurales o también por el viento. En la Tabla 4.6, según los tipos de mortero y de piezas cerámicas o de hormigón, el CTE propone unos valores característicos concretos comprendidos entre fk=0.05 N/mm2, hasta fk=0.4 N/mm2, en función de la calidad de los materiales.

A finales del año 2006 se publicó un artículo que resumía y seguía trabajando en la línea de la tesis doctoral (2004) del Dr. E. Reyes de la UPM. El artículo está firmado por el susodicho ingeniero y otros profesores de la UPM y de la U. de Castilla. Se titula “Estudio experimental de la fisura de la fábrica de ladrillo bajo solicitaciones de tracción y cortante en modelos reducidos”. En la Fig. 8 se puede ver en esquema, el tipo de probetas a partir de las cuales se hizo la campaña de ensayos. Todo se estudió a escala respecto a las dimensiones de la obra de fábrica real, lo cual los permitió trabajar en óptimas condiciones de laboratorio y disponer de una buena “población” para analizar desde el punto de vista estadístico el comportamiento de la fábrica.

Lo que se pudo verificar es cómo trabaja la obra de fábrica a tracción y a cortante (ahora este aspecto nos interesa menos) según varios grados de inclinación de los tendeles de la fábrica: 0º, 30º, 45º, 60º y 90º, y también el módulo elástico (tangencial) correspondiente en cada caso. Los resultados quizás eran de esperar, pero en todo caso no dejan de ser sorprendentes. Resulta que la fábrica de cerámica trabaja a tracción mucho mejor de lo que cabría esperar y por supuesto de lo que “se decía”. La prueba es que nuestras bóvedas de escalera a la catalana se aguantan la mar de bien soportando unas tensiones de tracción más que notables en muchos casos. Recomiendo la lectura del susodicho artículo. Adjunto aquí la Tabla resumen del trabajo de investigación: (Tabla 2)

Fijémonos que si la obra de fábrica se considera de tendel “horizontal” (estamos en el caso de la “volta de pla de tres gruixos” que conforma la mayoría de bóvedas a la catalana de las escaleras de nuestros edificios de viviendas de principios de siglo XX) la tensión de rotura a tracción es de σt=5.8 N/mm2. En cambio, si se trata de un elemento, sea una bóveda o arco, pero a librillo o sardinel, estamos en el supuesto que se considera de tendel “vertical”, entonces la tensión de rotura es sólo de σt=2.4 N/mm2.

Los autores del artículo, en las conclusiones, constatan “la fuerte dependencia que tienen las propiedades mecánicas de la fábrica en función de la orientación de los tendeles, que actúan como plano de debilidad” y también que “los resultados experimentados de rotura de fábrica bajo solicitaciones de tracción y cortante, muestra una reducida dispersión experimental”. También comentan que “sería muy conveniente comparar los resultados de los ensayos de rotura… a escala…con ensayos a escala real, cosa que no es posible por carencia de literatura”.

SEGURIDAD ESTRUCTURAL

Criterio probabilista

A la hora de evaluar la seguridad estructural en los estudios sobre edificios existentes, el problema que se nos plantea es que nos tenemos que mover en el ámbito probabilista y por lo tanto tenemos que aplicar coeficientes parciales (γM) sobre los valores característicos de los materiales, pero estos coeficientes parciales no están definidos en la normativa (ni son fáciles de definir). Efectivamente, el CTE contempla la fase de proyecto, pero no la fase de rehabilitación o de revisión técnica. Y ¿qué diferencia hay entre la fase de proyecto y la fase de edificio existente? que los niveles de incertidumbre son muy diferentes. Cuando se proyecta un edificio la incertidumbre que se quiere asegurar con los coeficientes parciales hace referencia básicamente a la bondad y calidad de los materiales y a la bondad de la ejecución y puesta en obra. En cambio, en un edificio existente, estas incertidumbres no existen, porque la obra o el elemento estructural está ahí y en principio “se aguanta” aunque que se observen patologías. Y, en cuanto a la seguridad respecto a las acciones, si “se aguanta”, al menos le tendríamos que atribuir el coeficiente γf=1

Resistencia a compresión

En lo referente a la obra de fábrica, el CTE-F, cuando concreta el valor característico de resistencia a compresión contempla la acción de la fuerza en sentido perpendicular a los tendeles en función del tipo de pieza (fb), del mortero (fm) y de las condiciones de ejecución (A,B,C). En el Anejo C concreta las bases de cálculo que permiten llegar a los resultados de la Tabla 4.4. En su punto 4.6.2.3 dice “cuando la solicitación sea paralela a los tendeles (caso de las bóvedas a la catalana) la resistencia característica a compresión, puede determinarse con el Anejo C, adoptando como resistencia normalizada a compresión fb de la pieza la correspondiente a dicha dirección”. Pero, dado que no dice que sea diferente a la de la dirección perpendicular, se supone que debe de ser la misma a no ser que se disponga de ensayos de laboratorio al respeto que puedan justificar un valor determinado. Si aplicamos la fórmula que propone , y si consideramos que una obra de fábrica de ladrillo macizo, tomada con mortero de cal tiene los parámetros: fb=10 N/mm2, K=0.60 y fm=5 N/mm2, entonces la resistencia característica será fk=4.01 N/mm2; o bien si consideramos que: fb=15, K=0.60 y fm=7.5, la resistencia característica a compresión será fk= 5.77 N/mm2. Adoptamos, a falta de más información, el último valor, con las reservas que se considere oportuno.

Supuestas las consideraciones formuladas hasta ahora, podríamos aceptar las resistencias características que preconiza la norma, pero aplicando un coeficiente “de obra existente” de valor inferior al que se prevé para obras en “proyecto”. Mi propuesta, también totalmente discutible, es adoptar γM=1.5. Esto nos daría una resistencia de cálculo para obra de fábrica existente (macizo+mortero de cal)

Resistencia a tracción

Volvamos a los arcos y las bóvedas. Considerando y aceptando como correctos los resultados de la investigación hecha a la UPM y UC (resistencia de rotura a tracción de la fábrica según la dirección del tendel), si alguna vez nos interesara hacer alguna verificación de algún arco estructural de fábrica, o de alguna bóveda de escalera existentes por límites últimos, también tendríamos que aplicar a estos resultados un coeficiente parcial γM. En cuanto a las solicitaciones de tracción, y teniendo en cuenta que se trataría de una obra existente, y que los datos de que partimos, los de la investigación, se obtuvieron trabajando con probetas hechas a escala y en condiciones de laboratorio, creo (es totalmente discutible) que sería una buena ponderación un coeficiente γM=2.50. Esa ponderación nos llevaría a considerar una resistencia de cálculo a tracción para la fábrica de las bóvedas a la catalana de

(«fàbrica de pla») i

para los arcos a sardinel.

Seguridad en la escalera de la Figura 3

Si miramos la Tabla 1, veremos que todos los tramos tienen fibras traccionadas con tensiones que van desde 2.55 k/cm2 (C-B) hasta 16.17 K/cm2 (D-C) dejando a un lado el tramo A-D que acabamos de considerar más arriba. Estaríamos trabajando pues con un coeficiente de seguridad sobre las acciones en el caso más desfavorable de

Evidentemente “nuestra” bóveda a la catalana no tendría que manifestar ninguna señal de rotura, ni fisura, ni ninguna patología estructural a pesar de que la sección más desfavorable estuviera sometida a esfuerzos de tracción importantes.

Si hacemos la misma verificación en el caso del arco rebajado (carpanel) (Fig 1) de que hablábamos al empezar el artículo, (recordamos que la tensión de cálculo en la zona de los “riñones” era σd.sup= +13.11 K/cm2) dado que era de fábrica a sardinel, tendríamos que considerar que la resistencia de cálculo sería sólo fd=9.60 k/cm2, y por lo tanto, el coeficiente de seguridad sobre las acciones sería

El coeficiente se podría considerar insuficiente pero la obra de fábrica probablemente no presentaría ninguna fisura (no habría llegado al límite de rotura). Quizás podríamos dar la sección existente por buena, siempre y cuando nos aseguráramos muy bien del estado de cargas y quizás programando revisiones periódicas. Otra cosa sería si estuviéramos en fase de proyecto: entonces tendríamos que incrementar el dimensionado de la sección para mejorar el coeficiente de seguridad. Si el arco hubiera sido hecho a base de “filades de pla” (a soga) como es el caso de las bóvedas a la catalana, con tendidos a 0º respecto al sentido de las solicitaciones de tracción, el coeficiente habría sido más que suficiente, dado que la capacidad de trabajo de la fábrica es superior.

Parece pues, que ya tenemos respuesta para la pregunta del “millón” que nos hacíamos más arriba. Ahora sabemos de una manera plausible la razón del buen comportamiento de las bóvedas a la catalana, y también sabemos que no es lo mismo construir un arco de fábrica a sardinel, que un arco construido con varios gruesos de “filades de pla” (a soga), en cuanto a su capacidad resistente, si lo que considerábamos es la tracción. La respuesta es clara: la fábrica de cerámica según la orientación de los tendeles respecto a las fuerzas de tracción, puede tener y de hecho tiene, una gran capacidad de resistencia. La manera de hacer las bóvedas a la catalana, con los tendeles siguiendo la dirección de las solicitaciones de tracción, hace que se optimice la posibilidad de tracción de la fábrica cerámica.

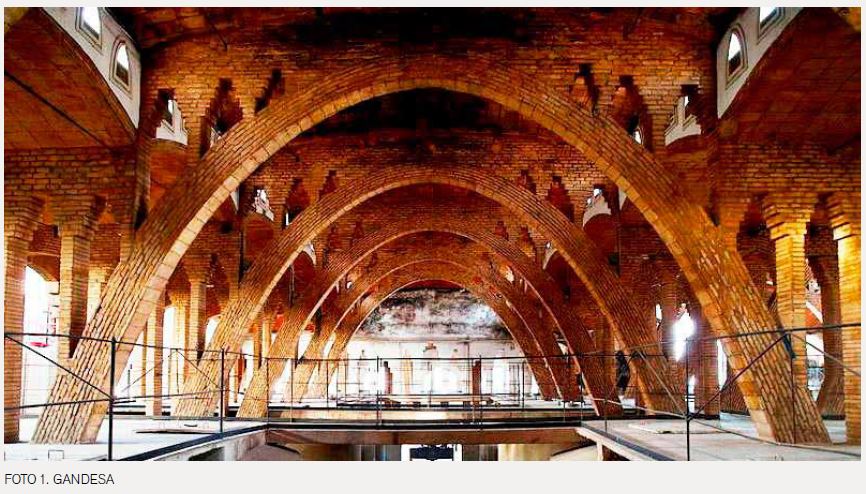

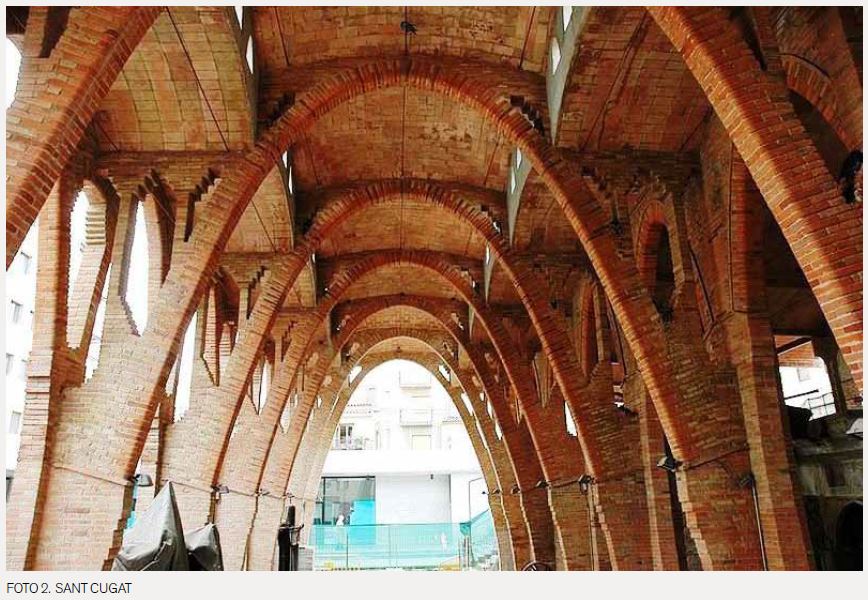

Adjunto un par de fotos que corresponden a unos edificios muy conocidos del arquitecto catalán Cèsar Martinell. Concretamente los grandes arcos de la Bodega Cooperativa de Gandesa (Foto 1), resuelto con fábrica “de pla” de seis a diez capas de ladrillo de 4 cm de grueso, y la Bodega de Sant Cugat (Foto 2) del Vallès, resuelto a base de sardinel de sección mínima 30×45 cm, también con ladrillo de 4 cm redondeado. Dos maneras de hacer trabajar la fábrica cerámica. La de Gandesa, más favorable en cuanto a resistir las tracciones.

Patologías de las bóvedas a la catalana

Pero entonces surge otra pregunta: ¿Por qué si la fábrica cerámica “de pla” de varios gruesos trabaja bastante bien a tracción, a veces aparecen grietas (sobre todo transversales) en la parte superior (se ven menos) o inferior en algunos tramos de bóvedas a la catalana en las escaleras? La respuesta más adecuada hay que buscarla en el comportamiento de las paredes que conforman la caja de las escaleras. Sea por la razón que sea pueden haber cedido a causa del empuje de las bóvedas. Las bóvedas por esta razón se han abierto. Por eso muy a menudo, aparecen grietas en las paredes de las cajas de escalera y a menudo, junto a las esquinas. La situación es más desfavorable cuanto más arriba del edificio nos situemos, dado que la componente de carga vertical (peso propio de la pared más las cargas provenientes de los forjados) va menguando a medida que vamos subiendo hacia cubierta.

¿Cómo afecta este desplazamiento a la bóveda de la escalera? Muy sencillo: el desplazamiento horizontal hace disminuir de repente el esfuerzo “normal” axial que compensaba las tracciones originadas por el momento flector, y en consecuencia en las fibras extremas -que ya estaban traccionadas, pero dentro de la “zona de seguridad”- se incrementa significativamente la tracción, llegando a la tensión de rotura. La grieta que se origina, rompe la linealidad del sistema y provoca la formación de una rótula con la consiguiente redistribución de momentos hasta llegar al equilibrio del sistema otra vez, o bien a la formación de una segunda rótula, etc. como hemos explicado más arriba.

En estos casos lo importante es localizar por donde se ha ensanchado la caja de escalera y fijar e impedir la expansión como sea para que el problema no se incremente hasta el colapso. Y en todo caso, modelizar la estructura con las rótulas correspondientes, conociendo la sección real de la bóveda, para verificar el estado tensional real y saber los niveles de seguridad de las bóvedas. Así pues, de nada serviría actuar sobre las bóvedas agrietadas si no se actuara sobre la causa más plausible: el ensanchamiento de la caja de escalera.

Es posible que haya otras causas, como por ejemplo que la bóveda se haya hecho sólo con un doblado simple, o bien que se hayan producido con el tiempo deformaciones plásticas que hayan incrementado el radio de curvatura sobre todo en la parte más “plana” de la bóveda. Pero estas “causas” habrían manifestado patologías ya a los cinco o seis años de la construcción del edificio.

En alguna ocasión se han producido patologías debido a la instalación de ascensores en núcleo de algunas escaleras, porque se ha sujetado la estructura (metálica) de forma chapucera en las bóvedas. Las vibraciones pueden haber producido “fatiga” en los materiales, o se ha producido un nuevo estado de cargas no previsto (carga puntual), que finalmente ha originado alguna grieta en la bóveda que había estado “sana” anteriormente.

Reparación de las bóvedas de escalera a la catalana

A partir de lo expuesto hasta ahora, hago la siguiente propuesta de protocolo de actuación frente a posibles patologías detectadas en las bóvedas a la catalana de las escaleras.

- De entrada, hay que evitar alarmas innecesarias antes de haber hecho los “números” pertinentes, y por eso hay que contar con la colaboración de algún consultor de estructuras con experiencia y conocimientos adecuados al caso.

- Hace falta modelizar la bóveda de la escalera maltrecha, para poder disponer de las solicitaciones (momentos, axiales y cortantes) una vez calculadas, considerando que cada grieta transversal equivale a una rótula plástica, dentro del sistema lineal (que pierde su linealidad precisamente al formarse estas rótulas)

- A partir de estos datos, a sabiendas de la sección resistente de la bóveda de la escalera (capas, gruesos), se puede proceder a calcular las tensiones de las secciones más desfavorables.

- Verificar que en un mismo tramo no se produzca un “mecanismo”: más de dos “rótulas” plásticas. Si hay mecanismo, el elemento es inestable. Se tendría que apear y/o sustituir.

- Comprobar analíticamente, el esfuerzo a compresión que está absorbiendo la sección superior/inferior (de la fábrica de la bóveda) no fisurada (normalmente la mitad del grueso de la sección de las capas de ladrillos que forman la bóveda cuando la grieta aparece sólo en una cara). Tendría que ser inferior a la resistencia característica fk (según CTE-SE-F y Anejo C) teniendo en cuenta el sentido de trabajo del esfuerzo axial, paralelo a los tendeles. Se podría considerar como plausible, una tensión característica de compresión σk≤5.77 N/mm2

- Coser todas las grietas de las paredes que marquen el desplazamiento de los paramentos de la caja de escalera.

- Hay que conseguir detener cualquier movimiento “de expansión” del recinto de la escalera que soporta los esfuerzos axiales desde los puntos de apoyo de las vueltas bóvedas.

- La mayoría de grietas se producen por movimientos de desplazamiento en sentido horizontal de los elementos de contención.

- Atención especial a los tramos superiores de la caja de escalera, donde el esfuerzo axial (normal) en las paredes es inferior y por lo tanto la resultante de la descomposición de fuerzas ocasionada por el empuje horizontal de las bóvedas tiene una componente transversal relativa a la vertical más importante.

- Hay que verificar que el desplazamiento de las paredes que han roto, no haya sido causado por la eliminación otras paredes o tabiques (obras de “reforma” en las viviendas o dependencias anejas a la caja de escalera) que habían hecho de contención o contrafuerte en las susodichas paredes.

- Hay que conseguir detener cualquier movimiento “de expansión” del recinto de la escalera que soporta los esfuerzos axiales desde los puntos de apoyo de las vueltas bóvedas.

- El cosido de las grietas de las paredes se tiene que hacer a ambos lados de la grieta y a “tresbolillo” para no concentrar esfuerzos en la misma línea del paramento. La pata de anclaje como mínimo a 35 cm de la grieta y una separación entre 30 y 40 cm, asegurando un cosido correcto y eficaz de las grietas de ángulo o esquina.

- Las grapas, para ir bien, tienen que ser de Ø≤10 mm, de acero corrugado galvanizado, teniendo en cuenta el radio de curvatura mínimo para doblar las patas (R≥2.5Ø)

- Las grapas se tienen que empotrar a la pared, de forma que haya un recubrimiento de unos 2 cm y que el enyesado no esté en contacto con la grapa metálica. La longitud de las patas tendría que ser como mínimo de 8 cm.

- Las patas de las grapas se pueden tomar con lechada de cemento ligeramente expansivo del mismo tipo que el que se describe más abajo para hacer las inyecciones.

- Mejor no emplear resinas porque pueden ser excesivamente resistentes y se pueden adherir insuficientemente en la fábrica de ladrillo macizo. Hay que recordar que las resinas de inyección no se adhieren al acero galvanizado, por lo tanto, las barras trabajan bien si hay corruguas, no si el acero es liso.

- Replantear las grietas que aparecen debajo de la losa, en la parte superior (peldañeado o rellano) para poder situar las perforaciones que se tendrá que hacer (Figura 9). Decapar el escayolado inferior de la bóveda en una zona suficientemente ancha a ambos lados de la grieta. Limpiar enérgicamente para eliminar el yeso, el polvo, las partículas sueltas, de forma que la fábrica presente una superficie limpia y firme.

- Adherir con resina el tejido FRP (podría ser de fibra de carbono u otras fibras adecuadas) directamente a la fábrica, a ambos lados de la grieta, en una anchura generosa. Tanto la resina como la tela FRP, tienen que ser suministradas por el mismo fabricante que es el único que puede garantizar la adecuación del conjunto.

- Esta fibra sólo tiene por finalidad, absorber posibles tracciones posteriores a la formación de la grieta y por lo tanto de la “rótula”, si se produjera algún desplazamiento ulterior. Al mismo tiempo, sirve de sellado inferior para la posterior inyección que se hará desde el encima del peldañeado.

- Esta actuación no elimina la rótula ni hace volver la bóveda al estado original, dado que esta “tela” no postesa la parte inferior de la bóveda.

- Con broca adecuada (Ø≥22 mm), hacer una serie de perforaciones siguiendo el trazo de la grieta hasta llegar a perforar las capas superiores de ladrillo que conforman la bóveda. Aproximadamente, cada 25/30 cm. Con aspirador, eliminar el polvo y partículas sueltas del agujero.

- Inyección lenta, a presión mínima (jeringuilla manual) de lechada de cemento ligeramente expansivo, y de mucha capacidad de penetración por fisuras, grietas etc. (tipos como el que se utiliza para inyecciones en las vainas de los postesados adherentes: p.e. CableGrout de Betec). Tiene por finalidad sólo, mejorar la capacidad de trabajo a compresión de la zona que conforma la “rótula” plástica, que es la parte de la sección agrietada.

- Proteger la tela FRP con una capa de escayolado suficientemente gruesa. Esto puede tener alguna incidencia, aunque poca, de cara a conseguir una protección al fuego (RF) suficiente, dado que las resinas pierden sus cualidades a pocos grados de temperatura (50ºC).

Conclusión

- Constatamos la excelencia funcional (y estética) de las bóvedas a la catalana para resolver las escaleras de los edificios, por su buen comportamiento estructural tanto en cuanto a los límites de rotura como de servicio.

- El enemigo de las bóvedas a la catalana en las escaleras, lo tenemos que encontrar sobre todo en el desplazamiento en sentido horizontal de las paredes de apoyo de las cajas de las escaleras. Las bóvedas a la catalana son muy sensibles a los desplazamientos de sus puntos de apoyo en las paredes.

- Entendemos y sabemos que la fábrica cerámica tiene una capacidad de trabajo a tracción muy superior a la que se suponía hasta ahora, según la orientación de los tendeles respecto a la fuerza de tracción.

- En este sentido, en cuanto a la capacidad de trabajo a tracción de la fábrica cerámica, el CTE no contempla más que unos casos determinados que hay que tener en cuenta de cara a evitar patologías recurrentes en las paredes de distribución y de cierre de los edificios, normalmente no estructurales.

- De cara a las ITE y en general a cualquier inspección técnica, hay que evitar alarmas innecesarias al revisar bóvedas de escalera a la catalana, antes de haber hecho un estudio esmerado de las patologías detectadas y haber “hecho números”, lo cual requiere la colaboración de un técnico en estructuras experimentado.

- Y finalmente, he propuesto, por si ayuda, un protocolo de actuación de cara a resolver las patologías en las bóvedas a la catalana, cuando se haya podido verificar la estabilidad del sistema desde un punto de vista analítico.

Josep Baquer Sistach

Arquitecto Técnico

Consultor de Estructuras (*ACE)

Nota del editor

Este artículo fue publicado originalmente en El Informatiu número 334