Parlem de Lean Construction, la metodologia que millora el procediment per l’entrega d’un producte adaptat al client amb l’eliminació de les pèrdues que habitualment ens trobem

Mesurar la productivitat és mesurar l’eficiència i per tant és mesurar el retorn que es produeix en un procés productiu en referència a una aportació inicial

No és cap novetat dir que la productivitat, la capacitat de producció per unitat de treball, en el sector de la construcció és de les més baixes dels sectors productius. L’INE (Institut Nacional d’Estadística) publicava, en una anàlisi econòmica de la productivitat per sectors de l’any 2007, que la indústria tenia una productivitat mitjana per hora treballada de 32€, el sector serveis tenia 29€ i la construcció se situava per sota de la mitjana econòmica amb 23€. Encara per sota, se situen agricultura, ramaderia i pesca amb 15€. Estudis posteriors d’altres fonts projecten una taxa de creixement de productivitat pels següents anys de més del 6% per l’agricultura, la ramaderia i la pesca, mentre la construcció té una taxa de creixement al voltant del 2%.

Però, la productivitat no és un dels aspectes on tot empresari hauria de focalitzar els seus objectius? Efectivament, mesurar la productivitat és mesurar l’eficiència, i per tant és mesurar el retorn que es produeix en un procés productiu en referència a una aportació inicial. En clau econòmica, millorar la productivitat és millorar el benefici. Així i tot, són molts els aspectes que afecten la productivitat i no és trivial millorar-la. Factors com la legislació, la política econòmica, les infraestructures, el medi ambient, la creació de coneixement, l’aprenentatge organitzatiu, la presa de decisions, la influència sindical, la capacitació, la qualitat de la força de treball, l’energia, el disseny del producte, la logística, l’emmagatzematge, la manipulació, la vida útil dels equips i tecnologies, els fluxos de treball, la corba d’aprenentatge, la inversió en investigació o l’ètica del treball [1], entre molts altres factors, influeixen la productivitat.

L’optimització productiva és quelcom intrínsec a l’ésser humà i de forma intuïtiva o racional, tenim tendència a buscar l’eficàcia de les nostres accions

Optimització productiva

La història de l’optimització productiva acostuma a situar a principis del segle XX els primers episodis d’optimització, i s’orienta a les cadenes de fabricació de la indústria pesada automobilística. L’optimització productiva és quelcom intrínsec a l’ésser humà, i de forma intuïtiva o racional, tenim tendència a buscar l’eficàcia de les nostres accions, per pura optimització d’esforços. Podem fàcilment imaginar com un pescador amb experiència sap seleccionar el recorregut del seu vaixell durant la jornada i decidir quina és l’hora del dia òptima per evitar esperes o haver de repetir alguna tasca inefectiva.

El sector industrial va ser el que va protagonitzar els primers episodis d’optimització de processos de producció en sèrie, i també va ser el sector industrial qui va portar fins a nivells molt elevats de sofisticació en l’anàlisi i millora dels processos. Tot i que el nom –Lean Manufacturing– va sorgir més endavant, els fundadors de l’automobilística Toyota són considerats els precursors de la cultura Lean. Sakichi i Kiichiro Toyoda i l’enginyer Taiichi Ohno mitjançant el desenvolupament del TPS (Toyota Production System) tenien l’ambiciós objectiu, atiat per la postguerra de la Segona Guerra Mundial, d’aconseguir una alta qualitat, una reducció de terminis d’entrega i amb un baix cost. La seva metodologia es fonamentava en diferents aspectes com la fabricació en flux continu, l’automatització i estandardització, la millora contínua, l’eliminació de defectes i l’autocontrol.

Com a símil sobre el qual es podran més endavant buscar referències al sector de la construcció, aquests il·lustres japonesos van elevar la seva metodologia de treball amb canvis concrets: aconseguir disposar de recursos humans polivalents, introduir en tots els processos sistemes automàtics de comprovació de qualitat, reduir l’inventari, fer servir maquinària de reduïdes dimensions i flexibilitzar els processos per adaptar-se a la demanda.

Podem definir lean com la metodologia de la creació i flux de valor i l’eliminació contínua de residus (en tot l’ampli significat del concepte).

Lean Construction

Podem definir Lean com la metodologia de la creació i flux de valor i l’eliminació contínua de residus (en tot l’ampli significat del concepte). Traslladant el concepte al Lean Construction, podem parlar de la metodologia que millora el procediment de construcció per l’entrega d’un producte adaptat al client amb l’eliminació de totes les pèrdues que habitualment ens trobem en el procés. Tots els tècnics som conscients d’aquestes pèrdues, que ja semblen part inseparable del sector de la construcció. En el disseny d’un sistema de distribució de fluids coneixem perfectament les pèrdues de càrrega que impliquen la incorporació d’un colze a 45º o 90º, o que implica que haurem d’elevar-nos tres metres sobre el pla de treball. El mètode Lean ve a ajudar-nos a identificar aquestes pèrdues i residus i les classifica en 8 grups:

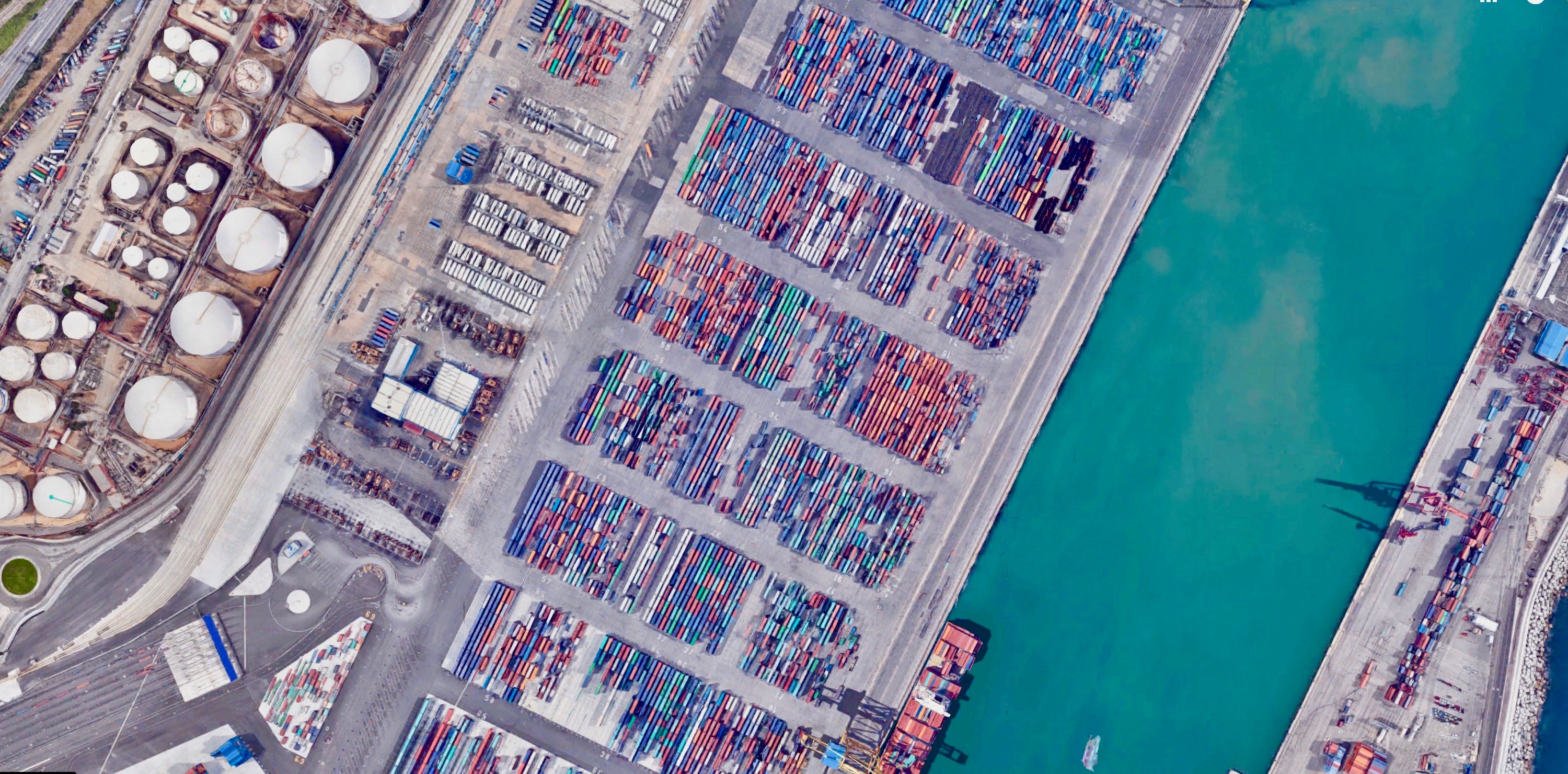

- Transport. Tot el desplaçament de persones o recursos que no està relacionat directament amb l’augment de valor és un residu, i s’ha d’eliminar perquè implica, entre altres coses, pèrdua d’hores de treball i risc de danys durant el transport. Pot estar relacionat amb el trasllat de materials dins de l’obra, per una mala distribució dels fluxos de materials i persones.

- Inventari. Quan l’acopi de material és excessiu, s’està fent un ús inadequat de l’espai i s’està perdent capacitat econòmica pel capital retingut en aquells materials. L’amuntegament sempre comporta un risc de deteriorament i d’inadaptabilitat als canvis que s’ha d’evitar.

- Moviment. El moviment es defineix per contraposició al treball. Moure un element per afegir valor és treballar, moure un element sense afegir valor és residu. En aquest grup s’inclouen desplaçaments ineficients, però també moviments o gestos dels treballadors que no aporten valor i es produeixen per fer servir equips inadequats o per un espai de treball que no optimitza.

- Espera. Fa referència a aquells períodes de temps d’inactivitat. Generalment estan relacionats amb l’espera de material que s’ha de subministrar o amb l’espera d’un treball predecessor que no s’ha finalitzat. Aquest grup implica un malbaratament d’hores de treball i representa una de les principals pèrdues del procés constructiu.

- Sobreprocessament. Quan en un procés s’incorporen elements innecessaris i accessoris, o inspeccionen i controlen de forma excessiva o duplicada, o quan es dupliquen activitats, o quan s’incorporen accions redundants, o quan les comunicacions són reiteratives, s’està produint sobreprocessament i no s’està afegint valor al procés.

- Sobreproducció. És considerat el més greu dels residus de la construcció. S’entén per sobreproducció quan es produeix més del necessari, més ràpid del necessari o abans que sigui necessari. Aquestes situacions acaben resultant un excés d’inventari, consum de recursos i cost.

- Defectes. En la construcció es relaciona més amb el concepte de qualitat, i es produeix per errors en el procés de disseny, projecte, especificació, replanteig o execució perquè no s’ha fet servir l’adequada metodologia o perquè no es disposa de l’adequada qualificació (tant en l’àmbit tècnic com en l’àmbit de mà d’obra). Té conseqüències evidents per la repetició de part de la feina, en el cost, el temps i la satisfacció general.

- Desaprofitament de talent. La creativitat i virtuts individuals o col·lectives dels diferents agents s’han d’aprofitar. No escoltar propostes o idees implica pèrdua d’oportunitats de millora i desmotiva els treballadors i col·laboradors.

Com a professionals hem trepitjat moltes vegades una obra, i sabem que quan parem i observem el que està realment passant en aquell moment en l’obra podem identificar moltes d’aquestes pèrdues. Hi ha estudis que quantifiquen en una quarta part sobre el total el que fa referència a aquestes pèrdues, aquests recursos que es llancen en el global d’un procés constructiu. Per exemple, en una promoció de quatre blocs suposaria que el quart bloc construït s’edificaria gratuïtament.

Situacions d’obra poc eficients o dissortades

On hem de signar?

Aquesta metodologia, al nostre sector, ve a lluitar contra la manca de coordinació entre agents, la baixa productivitat, els preus contradictoris, el projectes amb contingut deficient, la manca de rigor en el compliment de les mesures de seguretat i salut, les estructures jerarquitzades, la manca de comunicació, la confrontació al triangle promotor-tècnics-constructora, l’escàs emmagatzematge del coneixement i els incompliments sistemàtics dels terminis d’entrega. On hem de signar?

Aquesta estratègia de treball és compatible, i troba certes sinergies amb altres conegudes metodologies o conceptes com el LPS (Sistema de l’Últim Planificador), l’IPD (Lliurament de Projecte Integrat), l’economia circular, el mètodedel camí crític o el BIM (Modelatge d’Informació de Construcció).

Hi ha algunes metodologies, procediments o eines de treballs que són molt afins a la cultura Lean, s’acostumen a implementar als despatxos professionals i sobretot a les obres per tal de potenciar la lluita contra les pèrdues i la generació contínua de valor:

LPS – Sistema de l’Últim Planificador

És més conegut com a Last Planner System, i un sistema pensat per garantir el flux continu de treball. Està basat en un entorn, una habitació, on es disposarà de forma molt simplificada de la informació de planificació de les tasques.

La persona encarregada que liderarà les sessions, acostuma a ser el cap d’obra, acompanyada pels representats de cadascuna de les especialitats de les tasques que s’hauran d’executar, avaluaran de forma molt visual les restriccions per executar un determinat treball, les feines dependents, els rendiments de cada tasca, els errors anteriors i les millores relacionades, les oportunitats i les variants. Els conceptes de rendiment (habitatges per dia, m² per setmana, etc.) o de ritme de flux de treball són també necessaris en les sessions de LPS.

Pull Session

És una eina específica del LPS que consisteix a realitzar una seqüència d’activitats entre dos moments concrets, simulant verbalment els processos per tal d’identificar sobretot dependències i per identificar la ruta crítica. S’optimitza la seqüència amb la repetició de la sessió fins a completar totes les tasques previstes per aquell període. Amb aquestes sessions s’aconsegueix conèixer el procés a la perfecció, però sobretot s’adquireixen compromisos, es genera conscienciació respecte a les dependències, i es millora la integració dels diferents agents per formar part del mateix equip.

Planificació intermèdia

Són reunions amb una visió més amplia, a quatre o vuit setmanes vista, on s’aproxima als agents la identificació de les tasques, la superposició entre elles i la duració prevista d’aquestes. S’aconsegueix redefinir bé les tasques, reseqüenciar i identificar els recursos necessaris amb temps suficient.

Reunions setmanals

Més enllà de les habituals reunions de seguiment, aquestes reunions setmanals busquen avaluar la quantitat de treball realment realitzat respecte al treball previst. Aquesta avaluació implica, com a punt clau d’aquestes reunions, identificar les raons que no han permès l’èxit previst i implementar les millores perquè, per aquell motiu, no es torni a veure afectada la planificació. Estan molt encarades al sistema de millora continu, i l’emmagatzematge de coneixement per facilitar la seva transferència.

Reunions a peu dret diàries

Aquestes són reunions dinàmiques per revisar l’agenda prevista del dia i focalitzar l’objectiu. Serveix per actualitzar els panells de seguiment i revisar els indicadors parcials de rendiment i progrés.

Lliurament de projecte integrat

Implica actuar sobre els diferents nivells de col·laboració i la revisió dels clàssics contractes entre les parts. Es basa en una gestió i execució integrada del projecte, aprofitant els punts forts de cadascuna de les persones o les empreses implicades per tal d’optimitzar resultats, com sempre, minimitzant despeses i maximitzant producció de valor en el temps.

L’eina de les 5S. Seiri, Seiton, Seiso, Seiketsu i Shitsuke

Aquestes són les cinc paraules japoneses que són cinc accions que s’han de realitzar per eliminar el que és innecessari. Per ordre: l’organització de l’espai de treball, eliminant els objectes i maquinàries innecessàries; la classificació de forma que tot sigui més fàcilment localitzable; la neteja per detectar fonts de brutícia i augmentar la productivitat amb autoestima; l’estandardització de processos per eliminar imprevistos i garantir qualitats; finalment, la creació d’hàbits que en el fons és traslladar el coneixement en forma de rutina.

Kaizen

És el concepte de canvi a millor o millora. Partint de l’enfocament d’eina lean el Kaizen és un procés de millora dels estàndards i de la qualitat, però amb unes característiques comunes: són processos de millora contínua efectuats per accions específiques de mida reduïda, molt accessibles, que es poden mesurar, amb els quals es poden transmetre coneixement i experiència i són sostenibles en el temps.

NOTA

[1] Model dels factors que afecten la productivitat. XVI Congreso de Ingeniería de Organización (Vigo, Espanya), 2012.

Autoria de les fotos: Westudio i imatges proporcionades per l’autor