La tendencia actual hacia la industrialización de los procesos constructivos nos lleva a trabajar con materiales más especializados. Si entendemos la industrialización como la racionalización de un proceso de producción, actualmente vemos sistemas cada vez más prefabricados que permiten obtener soluciones constructivas óptimas en términos de uso del material. La eficiencia en nuestras construcciones exige que el material escogido sea el adecuado para cada aplicación y esto depende del buen criterio de los técnicos en emplear cada material para aquellas funciones del edificio donde se puede sacar más provecho a sus prestaciones.

Tomando el ejemplo del hormigón, la diversidad de áridos, aditivos y adiciones que se emplea habitualmente en la elaboración de la matriz, sumada a las posibilidades de reforzarlo con elementos de acero, fibras de vidrio y de carbono, permite obtener hormigones especializados que aportan funciones muy específicas dentro del conjunto del edificio (hormigones ligeros, hormigones de alta densidad, hormigones translúcidos, hormigones porosos, etc.). Actualmente, la normativa de hormigón ehe 08 en el capítulo XIII, artículo 72. Hormigones especiales, reconoce la existencia de estos hormigones ‘diferentes’ que desde un punto de vista de sus propiedades permiten dar respuesta a exigencias mucho más concretas. Cabe decir que de momento, el uso masivo de este material lo encontramos sobre todo en el sistema estructural del edificio y en la envolvente, en el primer caso aprovechando principalmente su capacidad resistente a compresión y su fácil puesta en obra, y en el segundo, la rapidez de ejecución de las fachadas con componentes prefabricados.

Un hormigón de ultra alta resistencia armado con microfibras de acero

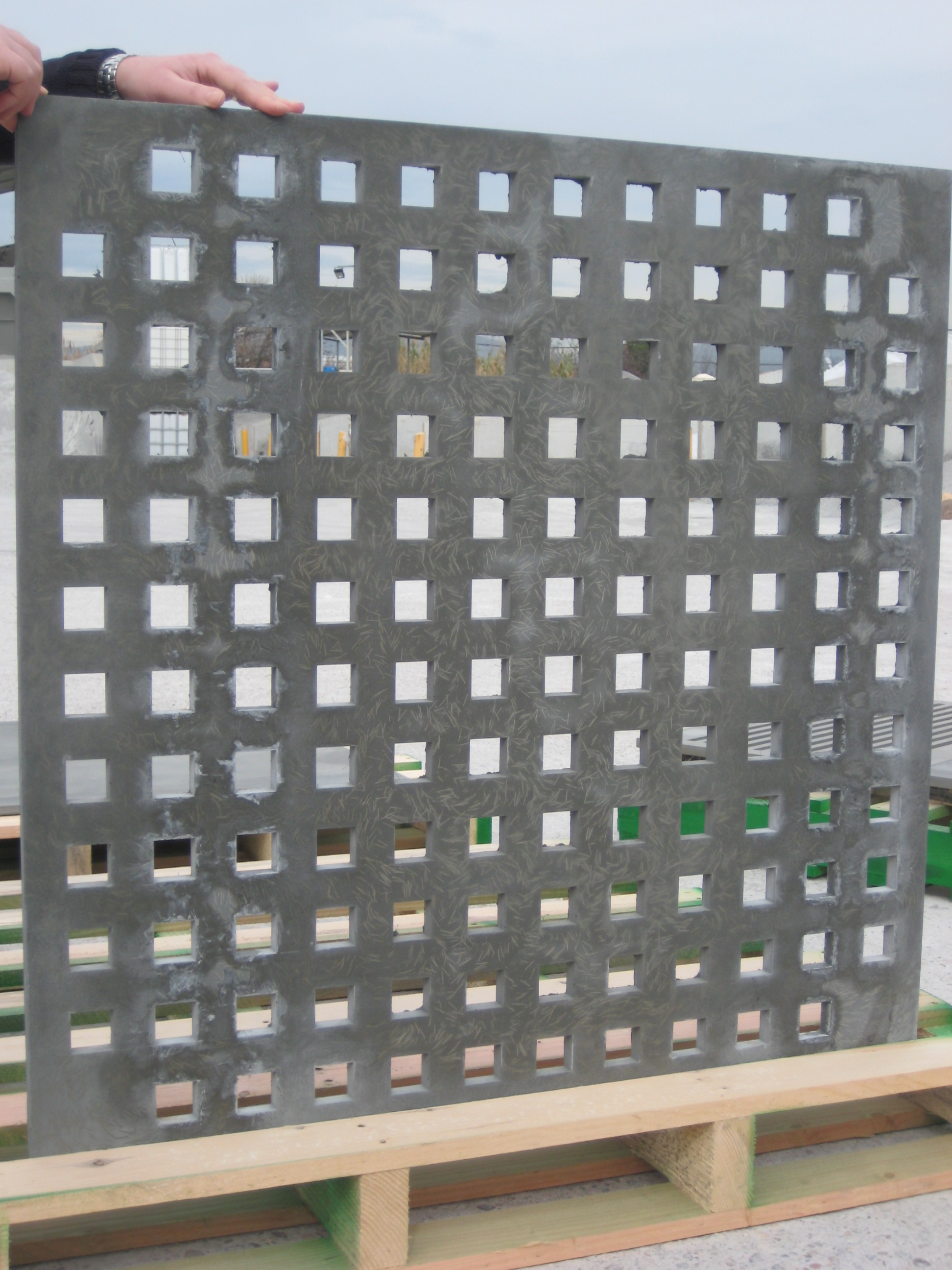

En este artículo centraremos la atención en uno de esos hormigones considerados por la normativa actual como un hormigón especial, descrito dentro del anexo 14: Recomendaciones para el uso de hormigones con fibras, como un hormigón que ‘incorpora fibras cortas, discretas y aleatoriamente distribuidas en su masa’. Pero también se trata de un hormigón con otras prestaciones resistentes y con una consistencia autocompactante, hecho que facilita mucho su puesta en obra.

Para obtener un hormigón de estas características es necesario trabajar con una baja relación agua-cemento (0,3-0,4) con un árido muy pequeño (<1mm) y un ‘filler’ de alta calidad. La baja relación agua-cemento obliga a incorporar fluidificantes que permiten conseguir esta consistencia autocompactante deseada en cumplimiento del anexo 17 de la ehe 08 (figuras 2 y 3).

Este hormigón se caracteriza principalmente por su comportamiento dúctil ante esfuerzos a flexión gracias, sobre todo, a la incorporación de microfibras de acero como único sistema de armado. De hecho, no es hasta cuando aparecen las primeras microfisuras frente los esfuerzos de flexión que las fibras comienzan realmente a trabajar y se inicia entonces el comportamiento dúctil del hormigón (Figura 4a y 4b).

De manera simplificada, e intentando discernir la responsabilidad en las resistencias de este tipo de hormigón, podríamos decir que el 80% de su resistencia a la compresión se debe principalmente a la cantidad de cemento (normalmente el doble de un hormigón convencional) y a la calidad y tamaño del árido (más cercano a un mortero que a un hormigón entendido en términos generales). Esto permite alcanzar valores de resistencia a compresión de entre 100 y 150MPa.

En cuanto a su resistencia tanto a flexotracción como a tracción pura (dos parámetros desconocidos cuando solemos hablar de hormigón), se debe también en un 80% a la cantidad y tipo de fibra incorporada. Estas cuantías dependen principalmente del tipo de fibra y su forma (longitud, diámetro, rugosidad, acabado) y de la consistencia final del hormigón que se quiere obtener. Las cuantías habituales en las que se trabaja oscilan entre el 1 y el 2% en volumen.

En el caso de incorporar fibras de acero, las resistencias a flexotracción se sitúan entre los 25 y los 46MPa y en los otros casos, con fibras plásticas o de vidrio, difícilmente se pueden conseguir resistencias a flexotracción superiores a 15-18MPa (figura 5). Hay que tener presente que la densidad de las fibras juega un papel fundamental durante el proceso de encuentro y vertido del hormigón, pudiéndose producir estratificación en fibras de densidades superiores a los 2.500kg / m3 (figura 6).

Aplicaciones y usos de un hormigón HUAR

Durante el periodo de 2008 a 2012, en el Centro Tecnológico de la Construcción de Cataluña (iMat) desarrollamos un proyecto de investigación para mejorar y optimizar los procesos constructivos de la edificación mediante componentes prefabricados ligeros (figura 7a y b). Para conseguirlo, se desarrolló un hormigón de ultra alta resistencia en colaboración con la UPC y la empresa Escofet 1886. Este hormigón permitió fabricar componentes de hormigón estructurales y de cierres muy ligeros y esbeltos gracias a su elevada resistencia y a su consistencia tan fluida.

Ejecución de elementos de geometría compleja

En este sentido, la consistencia de un hormigón de estas características es muy idónea en usos estructurales en que una geometría compleja de los elementos a hormigonar y una elevada cuantía de acero comprometen la correcta ejecución. Aunque es cierto que en el caso del Templo de la Sagrada Familia no se incorporan fibras desde el punto de vista de la resistencia, la complejidad y densidad de los armados han obligado a utilizar un hormigón especial de elevada trabajabilidad y resistencia para respetar al máximo la forma y sección originales de los elementos estructurales del Templo (figura 8).

Refuerzo de elementos estructurales planos sometidos a flexión

Pero no solo podemos utilizar estos hormigones en ocasiones muy específicas sino que, en situaciones muy habituales, en proyectos de rehabilitación, también pueden ser una alternativa económica a las soluciones más comunes. En muchas ocasiones nos encontramos con la necesidad de reforzar techos en mal estado debido a un cambio en el uso del edificio que aumenta las sobrecargas y obliga a reforzar los elementos horizontales sometidos a flexión. La solución con hormigones habituales de baja resistencia combinados con los sistemas de armado de acero tipo mallas y/o barras corrugadas obliga a ejecutar capas de hormigón de entre 5 y 8 cm para garantizar el recubrimiento de los armados, comprometiendo así la relación entre la nueva resistencia del conjunto y el incremento de su peso propio. En este caso, el uso de hormigones de alta resistencia armados con fibras de acero y autocompactante es una solución que permite optimizar la relación peso-resistencia del elemento constructivo.

Refuerzo de elementos sometidos a compresión

Otro ejemplo de aplicación lo encontramos en los elementos comprimidos que, o bien están en mal estado, o bien deben asumir un incremento de cargas debido a un cambio de uso. La incorporación de un hormigón de altas prestaciones para confinar e incrementar su resistencia es una aplicación habitual. En este caso, no es tan importante el incremento del propio peso del elemento comprimido como podía serlo en el caso de los techos, sino la disminución de la sección resultante y la mejora de su eficacia estructural.

Componentes prefabricados esbeltos y tridimensionales

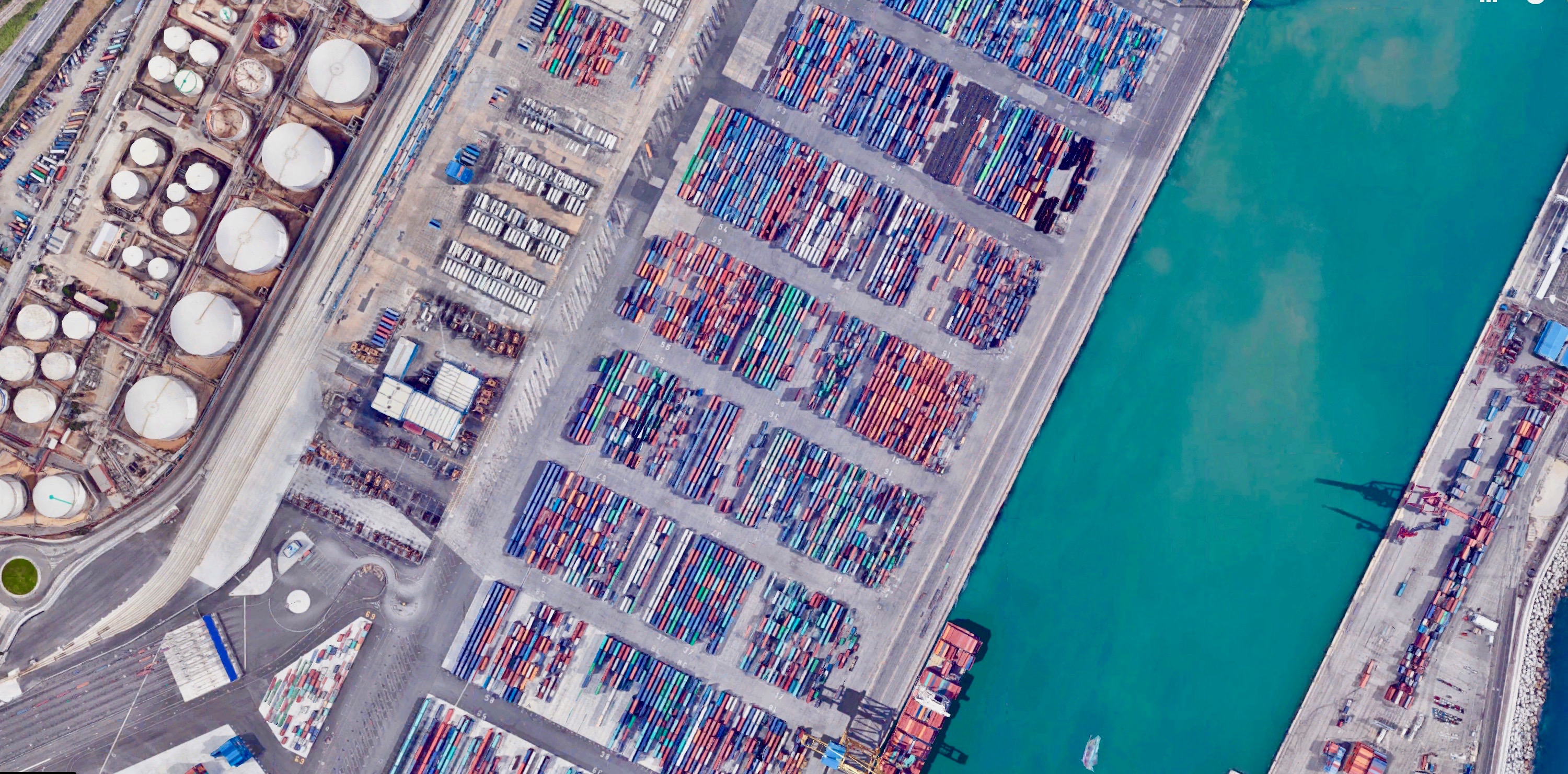

Como ya hemos comentado, el uso de un hormigón autocompactante de altas prestaciones no siempre tiene que responder a funciones estructurales sino que también tiene aplicaciones en componentes prefabricados autoportantes de la envolvente del edificio. En este sentido los ejemplos son también numerosos y en muchos casos espectaculares.

Empresas como Lafarge con Ductal©, Ducon Europe con Ducon©, Architectural & Design, o ItalCementi con EFFIX CREA© y EFFIX ARCA© han desarrollado hormigones HUAR que permiten realizar componentes prefabricados de geometrías muy complejas de grandes dimensiones y con un acabado prácticamente perfecto, como es el caso de las viviendas de la Rue Pierre Budin de París (figura 9).

Aquí en Cataluña, la empresa Escofet 1886 también desarrolla desde hace tiempo hormigones de altas prestaciones conocidos como Slim Conccrete©. Aunque principalmente lo usan para hacer piezas de mobiliario urbano, también lo aplican para componentes planos y tridimensionales para fachada como en los casos del OneOcean Marina Port Vell (figura 10a/b), el Politécnico de Valencia o la Biblioteca de Rubí.

En este sentido y junto al despacho profesional M1441Arquitectura, Escofet 1886 ha hecho el desarrollo ejecutivo de los componentes tridimensionales de fachada para rehabilitar dos edificios de oficinas en Barcelona con un gran resultado.

En ambos casos, los componentes prefabricados son marcos rectangulares muy esbeltos de hormigón con espesores inferiores a 40 mm. Estos marcos de hormigón se cuelgan de la estructura mediante nexos de unión, que regulan su posición respecto a la estructura en dos dimensiones del espacio y con un montaje a obra más cercano a la tecnología de los sistemas modulares de muro cortina que a los antiguos prefabricados de hormigón (figura 11).

Gracias a la gran trabajabilidad y a la resistencia del hormigón se han podido desarrollar estrategias de solapamiento geométrico entre piezas, evitando el típico junto de estanquidad de los paneles prefabricados a través de láminas finas de hormigón de menos de 40 mm de espesor.

En el caso del edificio de la Gran Via de les Corts Catalanes, entre la calle Bruc y la calle Llúria, el componente es de unas dimensiones de 3,06 x 2,80 m aproximadamente. Aquí, la lámina de solapamiento entre componentes es muy evidente y se extiende unos 40 cm del marco principal de la pieza, tanto por la parte inferior como por la derecha (figura 12a y b).

En el caso del edificio en esquina, entre las calles Llúria y Diputació, el componente tridimensional es más pequeño, de unos 3,00 x 1,60 m. Pero a diferencia del primero incorpora 4 lamas horizontales de hormigón como elementos de protección solar de 30 mm de espesor. En este segundo caso se ha desarrollado un componente tridimensional más complejo que incluso resuelve los puntos en esquina con una sola pieza continua (figura 13a/b).

Ahora ya debemos considerar que los hormigones denominados como hormigones de muy alta resistencia armados con fibras de acero han dejado de ser experimentales y que no solamente se utilizan en investigaciones científicas. Hoy en día ya forman parte de los ‘nuevos materiales’ que pueden ser incorporados a la arquitectura, aunque, eso sí, requieren de un buen conocimiento de sus propiedades y capacidades para sacar su máximo provecho.

Y para acabar, el precio, ¿verdad? Sí, son más caros que los hormigones habituales si solamente pensamos en su precio por m³, pero debemos pensar en términos de utilidad y tener en cuenta que tienen más propiedades mecánicas y que, por lo tanto, para las mismas funciones, se utilizan en menor cantidad, cosa que garantiza su competitividad económica.

Autoria de les fotos: Oriol París, ECPM Architects i Tectonica

Nota del editor

Este artículo fue publicado originalmente en L’Informatiu número 350 de diciembre de 2016